Устройство для высокоточного дозирования подачи жидких и твердых химических веществ (реагентов), летучих при температурах от -30оС до 50оС.

Компактен, энергоэффективен.

В дозаторе задаются температура испарения подаваемого вещества и скорость подачи потока инертного газа-носителя, обеспечивающего доставку насыщенных паров в реакционную зону.

Необходим в процессах газофазного синтеза материалов, при выполнении высокоточных операций, например, при нанесении газофазных покрытий заданного состава, в производстве нанопорошков и полупроводниковых материалов, при создании современных лекарственных препаратов.

Нами применяется в разработанных нами установках для газофазного нанесения покрытий (CVD - chemical vapour deposition) для подачи реагентов в реактор.

Технические характеристики и схема работы

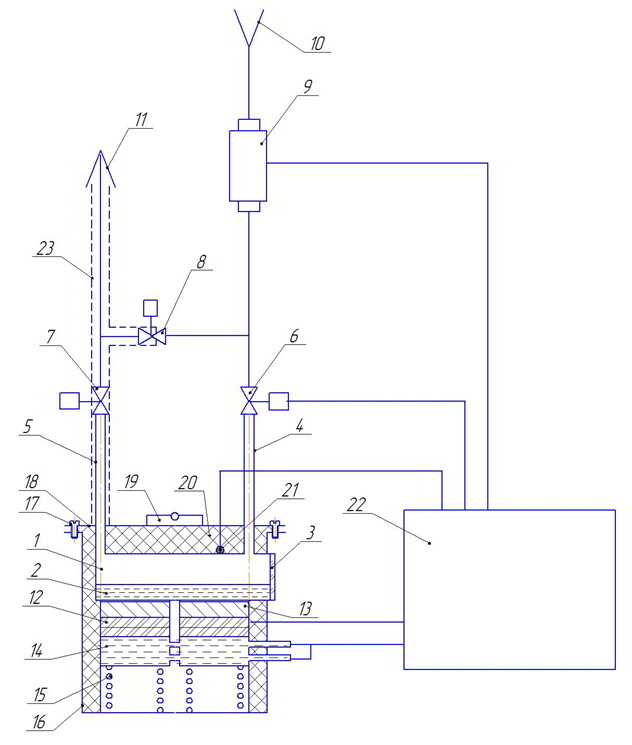

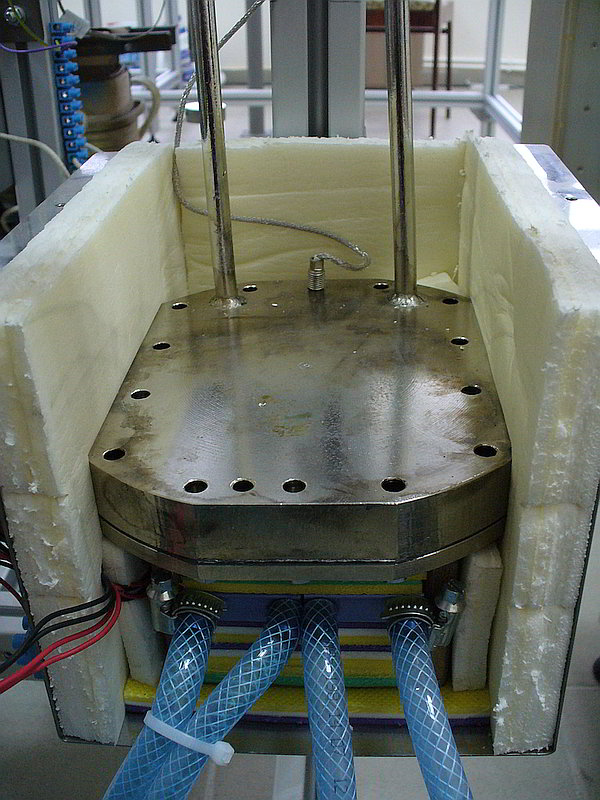

Дозатор содержит следующие основные части: 1) испаритель в термостате, 2) блок управления, включающий в себя источник питания, контроллер и компьютер, 3) электроклапана, регулятор расхода газов, чиллер. В испарителе готовится смесь нужного состава, состоящая из газа носителя, насыщенного парами реагента. Высокая точность дозирования достигается точностью задания температуры испарения реагента и точность задания скорости подачи газа-носителя в испаритель. Испаритель изготавливается из пластины нержавеющей стали, в которой фрезеруются канавки 1 для обеспечения максимально возможного пути прохождения газа-носителя и насыщения его парами реагента. Для определения уровня испаряемых веществ 2, предусмотрен иллюминатор 3. По патрубку 4 поступает газ носитель, по патрубку 5 парогазовая смесь подается из испарителя. Клапаны 6,7 закрывают внутреннюю полость испарителя. Клапан 8 необходим для перепуска газа по каналу в обход испарителя. Расход газа регулируется электронным регулятором расхода газа РРГ12 поз.9. Чистый газ подводится через штуцер 10, к штуцеру 11 подсоединяется потребитель парогазовой смеси. Двухкаскадный модуль Пельте 12 обеспечивает разницу между рабочими пластинами до 80 К(С). Переполюсовка питания модуля позволяет либо охлаждать (режим криостат), либо нагревать (режим термостат) испаритель.

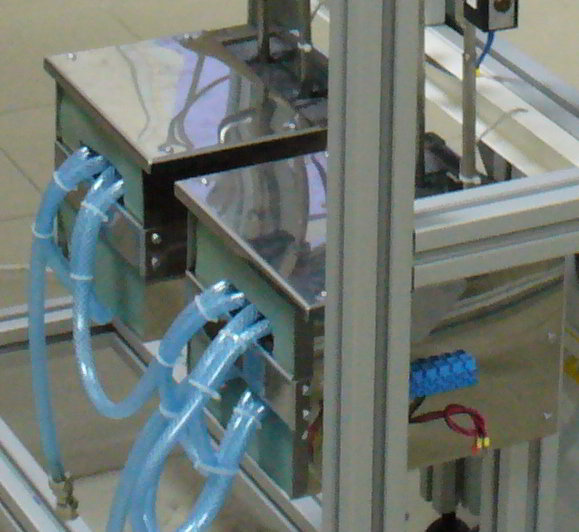

Тепло от (или к) нижней плоскости испарителя передается по теплопроводящей пластине 13. Жидкостный теплообменник-радиатор 14 отводит или подводит тепло с нерабочей стороны модуля Пельтье с помощью чиллера (на схеме не показан), в котором теплоносителем служит этиленгликоль или другая рабочая смесь. Рабочее напряжение одного двухкаскадного модуля 24 В постоянного напряжения, ток до 10 А (на схеме показано два модуля). Модули соединяются последовательно. Питание модулей, указанных на схеме, осуществляется источником питания 48 В, мощностью не менее 500 Вт. Размер модуля 40х40х6,8. Радиаторы соединяются гибкими шлангами для обеспечения лучшего прилегания к модулю. Размеры радиаторов и определяются размерами модуля Пельтье, собираются через теплопроводящую пасту и пружинами 15, опирающимися в днище корпуса 16, прижимаются беззазорно к нижней плоскости испарителя. Крышка 18 винтами 17 стягивает пачки через теплоизоляцию 20. На крышке установлен уровень 19 для горизонтального закрепления корпуса испарителя. Испаритель изолирован теплоизоляционным материалом 20 для обеспечения постоянной температуры внутри. Температура испарителя контролируется датчиком температуры 21, связанным с блоком управления 22. Для предотвращения осаждения реагентов на трубах, трубопроводы выходящие из испарителя прогреваются саморегулирующимися гибкими нагревателями 23.

Блок управления

В блоке управления размещены источник питания, контроллер, управляющий регуляторами расхода газа, температурой, клапанами, переключателями полярности модулей Пельтье и персональный компьютер под управлением ОС Windows 10. Прототип управляется программой, разрабатываемой в Scada системе, такой, как Master Scada либо аналогичных. Работа блока управления: -сигнал от датчика температуры обрабатывается и выдается управляющий ШИМ импульс от ПИД регулятора на силовой элемент управления модулями Пельтье, -задается и регулируется расход газа через регулятор расхода РРГ12 с помощью встроенного блока управления БУИП-1, -открываются/закрываются электромагнитные клапана, -производится переключение блоков Пельтье в режим "Нагрев", "Охлаждение", переключение ПИД регулятора в режим "Нагреватель", "Холодильник" - контролируется поток и температура теплоносителя, подаваемого от чиллера через радиаторы 14, - включается/выключается прогрев трубопроводов 23, - находятся силовые элементы управления и источники питания, - органы управления, основной выключатель, предохранители. - при аварийных ситуациях (отключение сети, водоснабжения, выхода из строя блоков установки, выход измеряемых величин за допустимые пределы) вырабатывается команда на выключение установки без нанесения ущерба окружающей среде и оборудованию.