Имеющаяся у нас установка ЕТ 3000 EXT производства компании Firstnano предназначена для химического газофазного осаждения пленок и покрытий при температурах до 1200ºС на плоские образцы размерами до 70х50 мм, изготовленные из различных материалов.

Характеристики установки ET 3000

Химическое газофазное осаждение может быть проведено из газообразных, жидких и твердых прекурсоров как при пониженном, так и атмосферном давлении.

В качестве газов-носителей могут быть использованы инертные газы: аргон, азот, гелий.

Рабочими газами могут служить любые инертные, окислительные и восстановительные газы, включая кислород, водород, силан, аммиак, метан и прочие.

Прекурсорами могут служить жидкие, а также твердые вещества с низкой температурой плавления (до ~ 140-150ºС):

это металлоорганические и неорганические соединения с достаточным давлением паров.

Твердые вещества с более высокой температурой плавления могут быть также использованы в ограниченном количестве применением 2-х специальных источников паров при нагревании до 400ºС.

Установка располагает источником радиоплазмы, позволяющим модифицировать процесс осаждения пленок/покрытий и понизить температуру реакции разложения прекурсоров.

Установка снабжена отдельным блоком окисления, нейтрализации, отмывки и охлаждения отходящих газов для удаления обезвреженных газов в вентиляцию и канализацию.

Охлаждение тоководов, газовых линий, генератора плазмы, газоочистки и вакуумных насосов производится водою из магистрального водопровода. Для уменьшения расхода воды имеется система оборотного водоснабжения с воздушным теплообменником.

Установка состоит из следующих основных блоков:

– Блок управления;

– Система разгрузки/загрузки;

– Реактор;

– Система газоочистки очистки;

– Система водяного охлаждения.

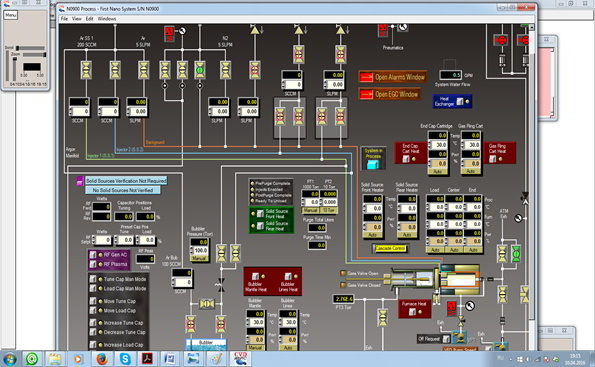

Блок управления представляет панель, на которой расположены основные кнопки управления и сигнализации, а также монитор компьютера с главной мнемо-схемой установки, позволяющей в визуальном режиме отслеживать состояние основных узлов и параметров протекающего процесса, а также контролировать возможные сбои и способы их устранения

Реактор

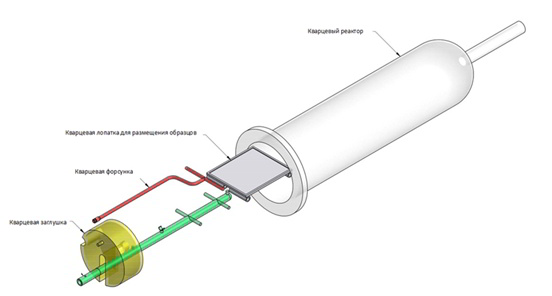

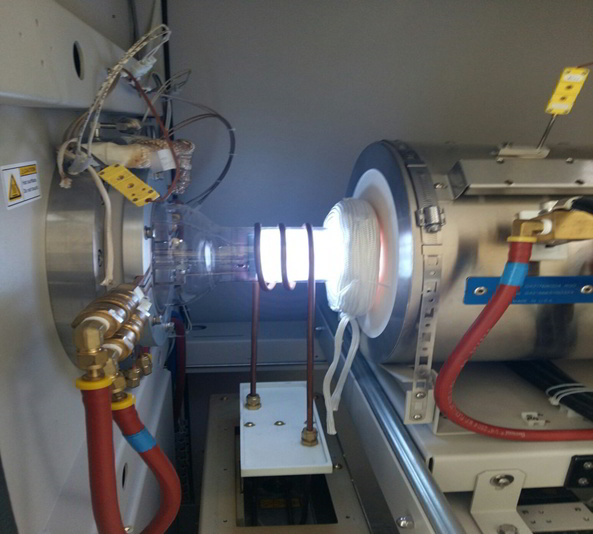

Реактор предназначен для проведения процесса химического газофазного осаждения необходимых слоев на подложки из различных материалов при температурах до 1200°С при использовании различных газовых атмосфер. Реактор изготовлен из плавленого кварца.

Термопары вводятся в три зоны реактора через центральную трубку, одновременно являющуюся держателем для образцов.

Прекурсор подается через кварцевую форсунку (красный цвет).

Желтым на рисунке обозначена тепловая пробка из пористого кварца.

Фланцевые уплотнения подвергаются откачке отдельным вакуумным насосом с контролем натекания.

Источник-сублиматор для твердых прекурсоров.

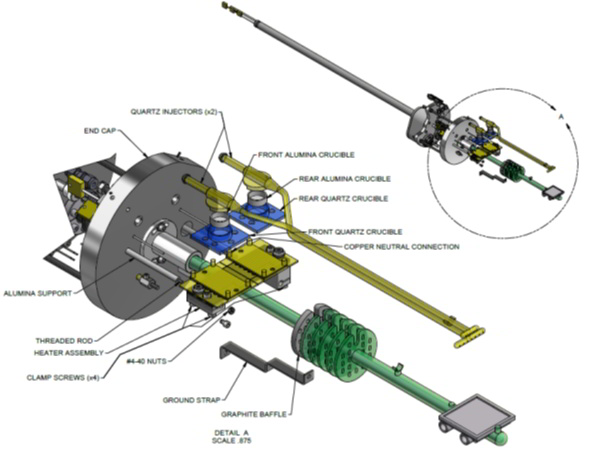

Источник-сублиматор для твердых прекурсоров предназначен для образования газовой реакционно смеси для проведения процессов осаждения.

Представляет собой тигель из оксида алюминия, в которую закладывается ~ 1-1,5см3 твердого прекурсора.

Чашка закрывается кварцевой крышкой с инжектором и трубкой, доставляющей полученную газовую смесь в зону реакции.

Возможна установка двух источников.

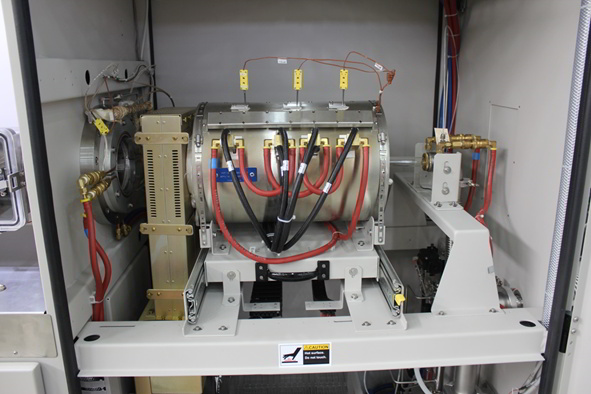

Нагрев реактора

Нагрев реактора осуществляется трехзонной печью сопротивления с контролирующими термопарами.

Мощность нагрева и температура зон задаются с помощью интерфейса управления.

Токовводы охлаждаются проточной водой (красные трубки).

Вспомогательные газы также могут быть подогреты и подведены по нагретым магистралям в зону реакции.

Источник плазмы

Источник удаленной радиоплазмы предназначен для активизации реакционных процессов, позволяет снизить температуру осаждения и улучшить условия образования покрытий/пленок.

Предназначен для работы с газообразными или жидкими прекурсорами.

От металлического фланца отделяется графитовым экраном.

Источником плазмы является генератор, расположенный под системой загрузки.

Система загрузки/выгрузки.

Система загрузки/выгрузки предназначена для автоматического введения/выведения образцов из зоны реакции.

Представляет собой вакуумную камеру, позволяющую вакуумировать образец, провести отмывку его аргоном (25 л) при закрытом вакуумной заслонкой реакторе, затем ввести его в реакционную зону, одновременно обеспечив ее герметичность.

Перемещение образцов осуществляется с помощью штока. Необходимые коммуникации, включая три термопары, водяное охлаждение и токовводы для твердотельных источников расположены внутри полого центрального штока.